EPDM em Fachadas

Os projetos de fachadas estão cada vez mais exigentes, como resultado de projetos de arquitetura cada vez mais complexos. Atualmente, a conceção de uma fachada requer não só uma solução única do ponto de vista estético (curva, transparente, etc.) mas também energeticamente eficiente e respeitando muitas vezes orçamentos e planeamentos inflexíveis. Na maioria dos casos, este é o grande desafio.

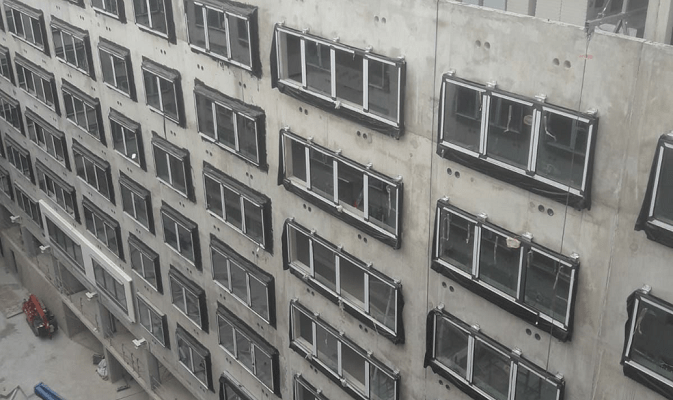

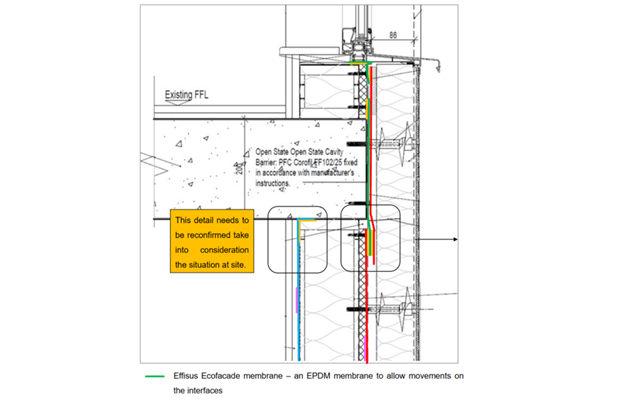

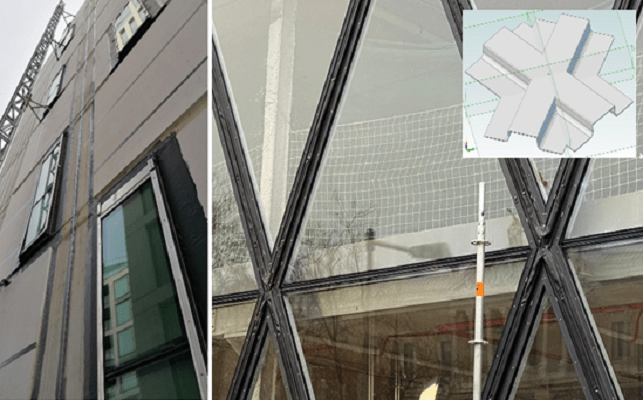

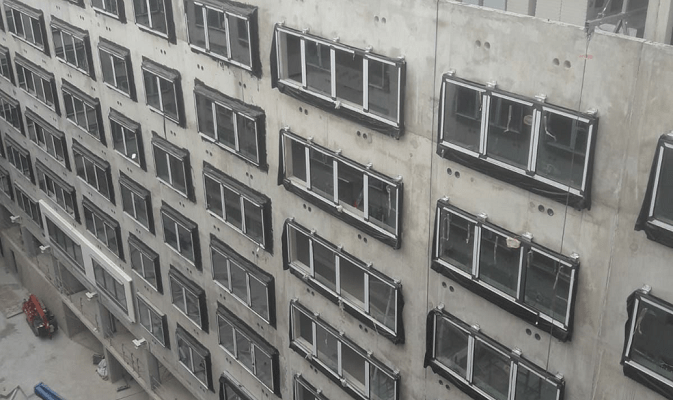

Arquiteturas cada vez mais complexas tornam a solução de selagem de interfaces/juntas de construção uma tarefa cada vez mais difícil. É importante compreender que estas selagens são cruciais nas ligações de fachada (interfaces) entre elementos, por exemplo entre elementos como envidraçados/painéis de revestimento de parede, painéis de revestimento de parede /lajes de betão (ou semelhante), parapeitos/elementos de cobertura, ligações a pavimentos de rés-do-chão, tipologia de fachadas cortina, entre muitos outros exemplos. Tais juntas são particularmente vulneráveis a infiltrações de água e circulação de ar, bem como movimentos diferenciais, e por isso torna-se essencial a aplicação de soluções de selagem robustas, duráveis e eficientes.

As soluções em EPDM permitem assegurar a estanqueidade à água, ar e vapor de todas as ligações de elementos de fachada, protegendo o edifício e maximizando a sua eficiência energética.

É seguro dizer que a aplicação de EPDM em fachadas traz os seguintes benefícios:

- Robustez – Solução estanque à água, ar e vapor, com um alongamento > 400%;

- Durabilidade – Tem uma elevada esperança de vida mesmo com exposição total aos raios UV;

- Previsibilidade – Permite formas e dimensões customizadas, permitindo transferir tarefas do local de obra para fábrica, onde existe um ambiente controlado (melhores condições meteorológicas, mão-de-obra de qualidade, melhores condições de trabalho);

- Universal – É uma solução utilizada a nível mundial em diferentes localizações e em condições meteorológicas extremas;

- Eficiência – Bandas autoadesivas integradas e/ou possibilidades de perfis de encaixe rápido, que melhoram a qualidade e velocidade de aplicação ao mesmo tempo que reduzem as possibilidades de erro humano.

Em projetos de fachada, esta membrana é utilizada nas seguintes aplicações:

- Ligações em tipologia de fachadas ventiladas;

- Conexões em tipologia de fachadas cortina;

- Ligações em construções modulares, preparadas em fábrica;

- Projetos de construção sustentável.

Marcação CE

É importante referir que, o Regulamento dos Produtos de Construção exige que cada produto esteja de acordo com as normas europeias harmonizada, ou esteja, em conformidade com as Avaliações Técnicas Europeias (ETA), devendo ter a marcação CE – Documento 7 Aprovado.

Materiais como EPDM devem estar de acordo com a norma EN 13859-2, intitulada por “Membranas de impermeabilização flexíveis. Definição e características de barreiras flexíveis colocadas sob paredes. Parte 2: Barreiras flexíveis para paredes”.

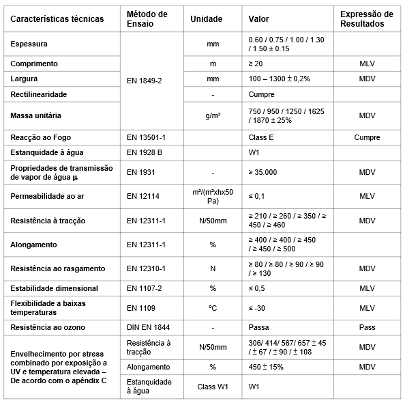

Uma importante consideração deve ser dada às seguintes propriedades:

- Resistência à penetração de água – (EN 1928:2000) NP EN 1928:2004 intitulada por “Membranas de impermeabilização flexíveis. Membranas betuminosas, de plástico e borracha para impermeabilização de coberturas. Determinação da estanqueidade à água.”

- Propriedades de transmissão de vapor de água – (EN 1931:2000) NP EN 1931:2004 intitulada por ” Membranas de impermeabilização flexíveis. Membranas betuminosas, de plástico e borracha para impermeabilização de coberturas. Determinação das propriedades de transmissão de vapor de água.”

- Resistência à permeabilidade ao ar – EN 12114:2000 intitulada por “Desempenho térmico de edifícios. Permeabilidade ao ar de componentes de edifícios e elementos construtivos. Métodos de teste de laboratório”.

- Resistência à tração e alongamento – EN 12311-1:2000 intitulada por “Membranas de impermeabilização flexíveis; Parte 1: Membranas betuminosas de impermeabilização de coberturas; Determinação de propriedades em tração”

Imagem 2 – Propriedades Técnicas da Effisus Ecofacade (EPDM)

Requisitos técnicos

As membranas EPDM são combustíveis, classe E, de acordo com a norma EN 13501-1:2018 intitulada por “Classificação ao fogo de produtos e elementos de construção. Parte 1: Classificação utilizando dados de testes de reação ao fogo”. Por essa razão, deve ser dada especial atenção à sua utilização/aplicação.

De acordo com o The Building Regulations 2018 (Alteração), no parágrafo (2), os trabalhos de construção devem ser realizados de modo a que os materiais que constituem uma parede exterior, ou anexo especificado, de um edifício relevante, sejam da Classificação Europeia A2-s1,d0 ou A1, classificados em conformidade com a EN 13501-1.

Contudo, olhando para o parágrafo (3), está presente uma lista de isenções que inclui os seguintes itens: vedantes, juntas, fixações, selantes e fundos de junta.

A CWCT/SFE (Centre for Window and Cladding Technology/Society of Facade Engineering) emitiu recentemente, um esclarecimento importante, à comunidade de fachadas, através da disponibilização do Guia Técnico (Technical Guidance) para auxiliar a interpretação da informação para paredes de fachada (framed back wall) e anexos especificados, Relevant Buildings in England (Edifícios Relevantes em Inglaterra) (publicada em setembro de 2020). Consideram que “Vedantes” e “Selantes” estão incluídos, mas não se limitam a:

- Selantes de aplicação húmida, utilizados p.e. em interfaces entre elementos, em juntas de movimento, juntas de painéis;

- Fitas, utilizadas p.e. para selar juntas em painéis de revestimento e membranas;

- Fitas de espuma impregnada, utilizadas p.e. em selagens de perímetros de janelas e juntas de movimento;

- Envidraçados colados/selantes de envidraçados estruturais.

A CWCT afirma que a selagem de juntas entre placas de revestimento numa parede de fachada é de maior importância para limitar as fugas de ar e fornecer uma barreira de proteção à entrada de água na constituição da parede de fachada.

Uma vez que não existem fitas de selagem não combustíveis no mercado, podem ser utilizadas tiras de membrana para selar estas juntas. Se a membrana tiver uma largura inferior a 150mm e estiver aplicada por detrás do isolamento não combustível (protegida por este), então a membrana está fora do âmbito do Regulamento 7 (2).

Ao impor as condições anteriores, a utilização de uma membrana neste local é considerada como uma forma de controlar o risco de propagação do fogo.

As soluções de impermeabilização em ligações de fachada não são expostas. Tipicamente, são fixadas entre a janela e a face interior da parede de fachada, cobertas com isolamento não combustível, ou entre o módulo de fachada cortina e a parede circundante cobertas por um sistema de revestimento não combustível.

I&D

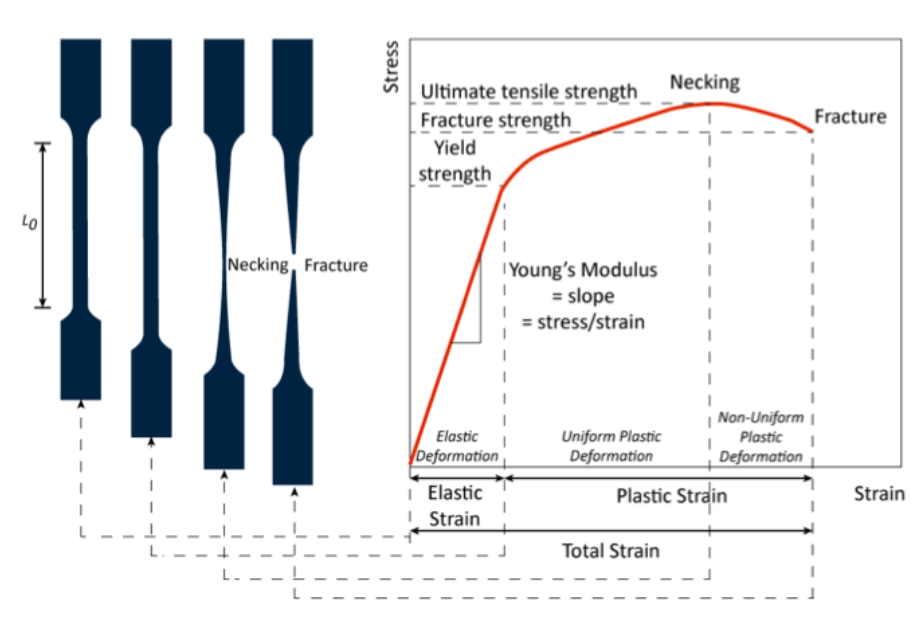

Existem atualmente no mercado várias membranas de classe B de reação ao fogo, de acordo com a norma EN 13501-1, contudo estas não têm capacidade de acomodar movimentos diferenciais em juntas/ligações de fachada, movimentos geralmente entre 5 a 25mm. Esta propriedade é medida através da sua capacidade de Alongamento/Resistência à Tração (segundo a norma EN 12311-1) na direção longitudinal e transversal, antes e depois do envelhecimento, de acordo com a norma EN 13859-2.

É por isso crucial compreender o significado de Alongamento. Este mede a ductilidade dos materiais. Esta medição indica quanto um material pode ser esticado, em percentagem, sendo esse valor uma percentagem das suas dimensões originais, antes da sua rotura. Indica a capacidade de um material sofrer uma deformação significativa antes da sua falha.

Os materiais com maior capacidade de alongamento à rotura, têm maior ductilidade.

Ductilidade elevada indica que um material terá maior probabilidade de se deformar sem fraturar, enquanto a ductilidade baixa indica que um material é frágil e que sofrerá rotura antes de se deformar significativamente, sob uma mesma carga de tração.

A membrana EPDM é uma membrana de impermeabilização (controlo de água, ar e vapor) que possui uma capacidade de alongamento >400%, no entanto, é de classe E de reação ao fogo(combustível).

É importante ter em consideração que uma membrana que combine uma reação ao fogo de Classe A ou Classe B com alongamento não existe disponível no mercado, em qualquer parte do mundo e, portanto, é recomendável a utilização de uma membrana EPDM.

O regulamento britânico atual considera este material um “vedante”, que está isento do Regulamento 7(2).

A indústria está a trabalhar arduamente para desenvolver soluções que cumpram todos os requisitos técnicos da fachada (controlo de água, ar e vapor), juntamente com a capacidade de alongamento e o desempenho ao fogo.

Conclusão

Considerando o acima exposto, é fácil compreender a importância da utilização das membranas EPDM e que, hoje em dia, não existe uma alternativa fiável no mercado.

Até se encontrar uma melhor solução que cumpra todos os regulamentos atuais, bem como todos os requisitos técnicos para um projeto de fachadas, as soluções em EPDM continuam a ser o melhor produto disponível. A largura das membranas deve ser reduzida para minimizar a combustibilidade. Todas as membranas devem ser protegidas por materiais de uma classe mínima A1 ou A2, tais como membranas, isolamento de lã mineral, chapas metálicas, ou qualquer outro material não combustível.

Em conclusão, todas as partes envolvidas num projeto de fachadas, tais como Fabricantes, Arquitetos, Consultores de fachadas, Controlo de edifícios e Governo, Seguradoras de edifícios, Investigadores e Consultores de Fogo, precisam de ter uma abordagem pragmática e trabalhar projeto a projeto, detalhe por detalhe. A utilização de membranas EPDM não é vista como uma alternativa, mas deve ser obrigatória.