EPDM en fachadas

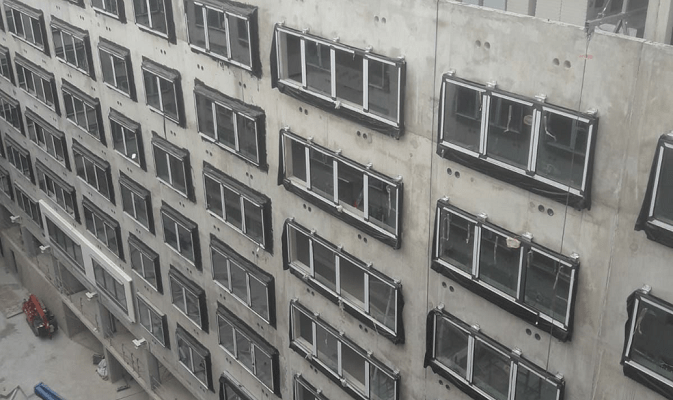

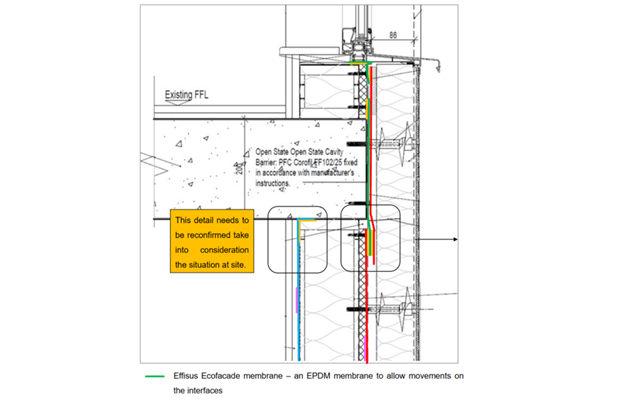

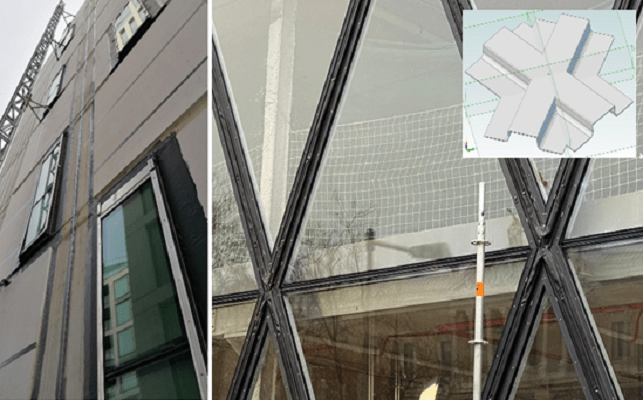

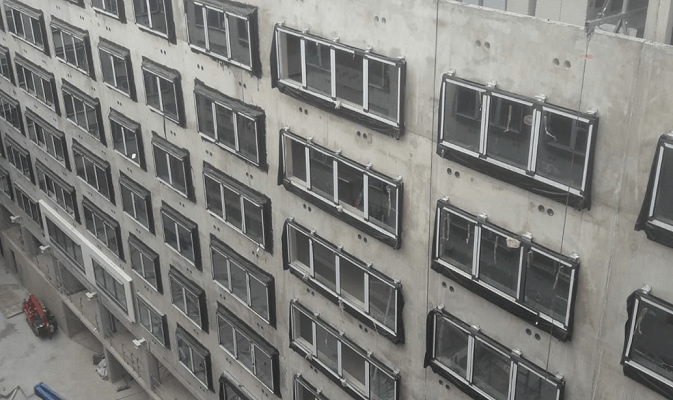

Hoy en día, los proyectos de fachadas son cada vez más exigentes y están constantemente superando los límites. Actualmente, el diseño de la fachada plantea el reto de alcanzar una estética única (curvada, torsionada, transparente, etc.) y energéticamente eficiente para ajustarse a un presupuesto/programación inflexible. En la mayoría de los casos, esto supone un gran desafío. La estética exclusiva hace que el sellado de las interfaces/juntas de construcción sea una tarea aún más complicada. Entender que las juntas son cruciales en las conexiones entre elementos como vidrio y el revestimiento de la pared, losa de hormigón (o similar) y el revestimiento de la pared, el parapeto y la cubierta, conexiones con el suelo, envolvente muro cortina y muchos otros ejemplos, es de lo más importante. Estas uniones son particularmente vulnerables a las filtraciones de agua y aire, así como a los movimientos diferenciales y es vital que se realice un sellado robusto, duradero y eficiente.

Esta solución garantiza la estanqueidad al agua, al vapor y al aire de todas las conexiones de los elementos de la fachada, protegiendo el edificio y maximizando la eficiencia energética.

La aplicación de EPDM en las fachadas aporta los siguientes beneficios:

- Robustez – Estanqueidad al agua, aire y vapor con una elongación >400%;

- Durabilidad – Tiene una alta esperanza de vida, incluso con una exposición total a los rayos UV;

- Personalización – Permite realizar a medida diferentes formas y dimensiones, lo que posibilita trasladar las tareas de la obra a la fábrica, donde hay un entorno controlado (mejores condiciones climáticas, calidad de la mano de obra, mejores condiciones de trabajo);

- Universal – Puede ser utilizada en condiciones climáticas adversas y extremas en cualquier mercado del mundo;

- Eficiencia – Bandas autoadhesivas integradas y/o posibilidad de juntas con encaje rápido, lo que mejora la calidad y la rapidez de la aplicación, reduciendo las posibilidades de errores humanos.

En proyectos de fachada, esta membrana se utiliza en las siguientes aplicaciones:

- Conexiones de fachadas ventiladas;

- Conexiones de muros cortina;

- Conexiones en la construcción modular y en fábrica;

- Proyectos de construcción sostenible.

Marcado CE

Es importante tener en cuenta que el Reglamento de Productos de la Construcción exige que todos los productos estén regulados por Normas Europeas armonizadas o se ajusten a las Evaluaciones Técnicas Europeas (ETA), y normalmente deben tener el Marcado CE – Documento Aprobado 7.

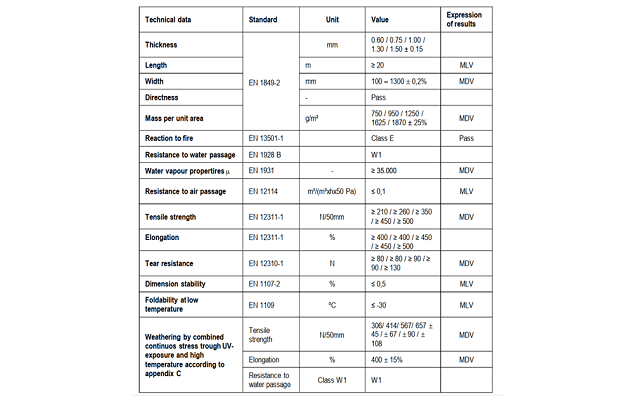

Los materiales como el EPDM deben cumplir la norma UNE-EN 13859-2, titulada “Láminas flexibles para impermeabilización. Definiciones y características de las láminas auxiliares. Parte 2: Láminas auxiliares para muros”.

Hay que tener en cuenta las siguientes propiedades:

- Resistencia a la penetración del agua – UNE-EN 1928:2000 titulada “Láminas flexibles para impermeabilización. Láminas bituminosas, plásticas y de caucho para la impermeabilización de cubiertas. Determinación de la estanquidad al agua.”

- Propiedades de transmisión del vapor de agua – UNE-EN 1931:2001 titulada “Láminas flexibles para impermeabilización. Láminas bituminosas, plásticas y de caucho para la impermeabilización de cubiertas. Determinación de las propiedades de transmisión del vapor de agua”.

- Resistencia a la permeabilidad al aire – UNE-EN 12114:2000 titulada “Prestaciones térmicas de los edificios. Permeabilidad al aire de componentes y elementos de los edificios. Método de ensayo de laboratorio”.

- Resistencia a la tracción y alargamiento – UNE-EN 12311-1:2000 titulada ” Láminas bituminosas para la impermeabilización de cubiertas. Determinación de las propiedades de tracción”.

Requisitos Técnicos

Las membranas EPDM son combustibles, con clasificación clase E según la norma UNE-EN13501-1:2019 titulada “Clasificación en función del comportamiento frente al fuego de los productos de construcción y elementos para la edificación. Parte 1: Clasificación a partir de datos obtenidos en ensayos de reacción al fuego”.

Por ello, debe considerarse con extremo cuidado su uso.

Consultando The Building (Amendment) Regulations 2018, en el párrafo (2) establece que las obras de construcción deben llevarse a cabo de manera que los materiales que formen parte de una pared exterior, o de un anexo específico, de un edificio relevante cumplan con la Clasificación Europea A2-s1,d0 o A1, de acuerdo con la norma EN 13501-1.

Sin embargo, si se observa el párrafo (3), existe una lista de exenciones que incluye los siguientes elementos: juntas de goma y de encaje rápido, fijaciones, sellantes y espuma de poliuretano.

CWCT/SFE emitió recientemente un documento importante y fiable para la comunidad de fachadas a través de una Technical Guidance (Guía Técnica), para la interpretación del concepto de paredes exteriores y anexos específicos de los Relevant Buildings en Inglaterra (publicada en septiembre de 2020). Considera que las “juntas de goma” y los “sellantes” están incluidos, pero no se limita a:

- Sellantes de aplicación húmeda, utilizados, por ejemplo, en las conexiones entre elementos, en juntas de movimiento y juntas de paneles;

- Cintas, utilizadas, por ejemplo, para sellar las juntas de los paneles de revestimiento y las membranas;

- Cintas de espuma impregnada, utilizadas, por ejemplo, en las juntas perimetrales de las ventanas y en las juntas de movimiento;

- Aplicación de sellado estructural de vidrio.

CWCT afirma que el sellado de las juntas entre los paneles de revestimiento en el marco de la la fase interior de la pared de la fachada es lo más importante para evitar las filtraciones de aire y proporcionar una barrera contra el agua dentro de la construcción de la pared.

Como no existen cintas de sellado incombustibles en el mercado, se pueden utilizar tiras de membrana para sellar estas juntas. Si la membrana tiene un ancho inferior a 150 mm y está protegida detrás de un aislamiento incombustible, la membrana está exenta del Reglamento 7 (2).

Al imponer las condiciones anteriores, el uso de una membrana en estas zonas se considera de riesgo controlado en la propagación del fuego.

Las juntas en las interfaces no están expuestas; normalmente, se fijan entre una ventana y la fase interior de la pared de fachada y se cubren con un aislamiento no combustible, o entre un perfil de muro cortina y la pared envolvente, mediante un sistema de revestimiento seco no combustible.

I+D

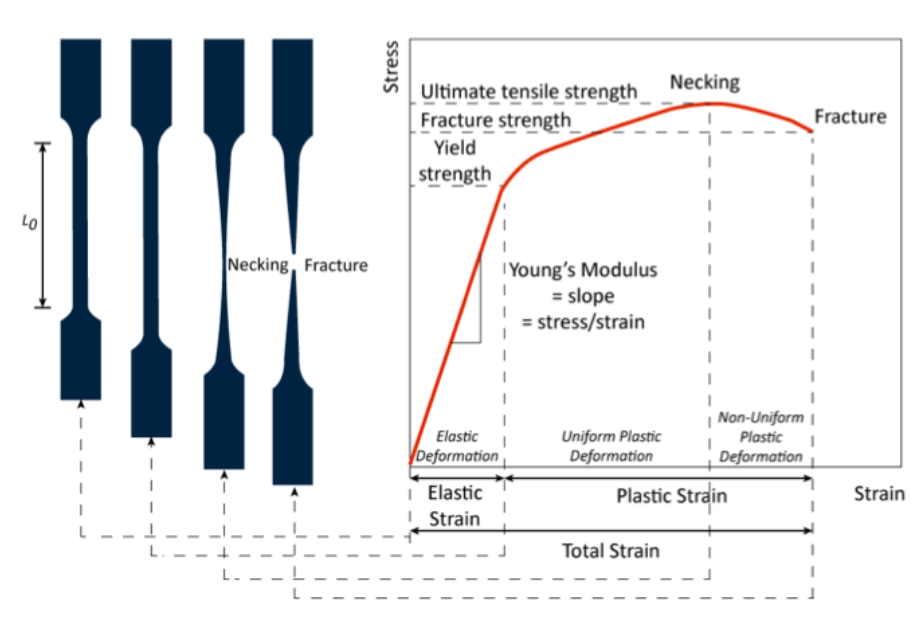

Actualmente existen en el mercado varias membranas con resistencia al fuego de clase B (EN 13501-1), pero carecen de la capacidad de acomodar los movimientos diferenciales en las juntas/interfaces, generalmente entre 5 y 25mm. Esta propiedad se mide mediante el Alargamiento/Resistencia a la tracción (EN 12311-1) en la dirección longitudinal y transversal, antes y después del envejecimiento según la norma EN 13859-2.

Es fundamental comprender el significado de la Alargamiento. Mide la ductilidad de los materiales. Esta medida muestra cuanto se puede estirar un material, como porcentaje de sus dimensiones originales, antes de la rotura. Indica la capacidad de un material de sufrir una deformación significativa antes de fallar.

Los materiales con un mayor porcentaje de alargamiento a la rotura tienen una mayor ductilidad.

Una ductilidad alta indica que un material tendrá más probabilidad de deformarse y no romperse, mientras que una ductilidad baja indica que un material es frágil y se fracturará antes de deformarse cuando está sometido a una carga de tracción.

La membrana EPDM es una membrana de impermeabilización (control del agua, del aire y del vapor) que tiene un Alargamiento > 400%, sin embargo, es de clase E e inflamable.

Teniendo en cuenta que no existe una membrana que combine la resistencia al fuego Clase A o Clase B con el alargamiento, es debidamente recomendable el uso de una membrana de EPDM.

La normativa actual del Reino Unido considera este material como una “junta de goma” y está exento de la normativa 7(2).

La industria de los fabricantes está trabajando intensamente para desarrollar soluciones que cumplan todos los requisitos técnicos de las fachadas (control del agua, del aire y del vapor) junto con el alargamiento y el comportamiento ante el fuego.

Conclusión

Teniendo en cuenta lo anterior, es fácil comprender la importancia de las membranas EPDM y que hoy en día falta una alternativa fiable en el mercado.

Hasta que se encuentre una solución mejor y que cumpla con todas las normativas vigentes, así como con todos los requisitos técnicos para un proyecto de fachada, el EPDM sigue siendo la mejor opción disponible. El ancho de las membranas debe reducirse para minimizar la combustibilidad. Todas las membranas deben estar protegidas por materiales con una clasificación mínima, Clase A1 o A2, como por ejemplo, membranas, aislamiento de lana mineral, chapas metálicas o cualquier otro material incombustible.

En conclusión, todas los integrantes de un proyecto de fachada, como los Fabricantes, Arquitectos, Consultores de fachadas, Control de edificios y Gobierno, Aseguradoras de edificios, Promotores y Consultores de incendios, deben tener un enfoque pragmático y trabajar proyecto por proyecto, detalle por detalle. El uso de membranas de EPDM no debería ser una alternativa, sino obligatorio.